油性切削油の寿命評価

油性切削油の寿命評価には、化学的・物理的特性の変化や加工性能の低下を指標とする方法があります。以下の要因を測定・評価することで、切削油の交換時期を判断できます。

1. 油性切削油の寿命を決定する要因

(1) 物理的・化学的特性の変化

粘度変化:長期間使用すると酸化や熱による粘度上昇が発生

酸価(TAN):酸化や熱分解により酸価が上昇し、金属腐食のリスクが増加

水分混入:加水分解、乳化や錆の原因となるため、水分量をチェック 特にエステル系油剤は水分にはデリケートのため水分混入は厳禁

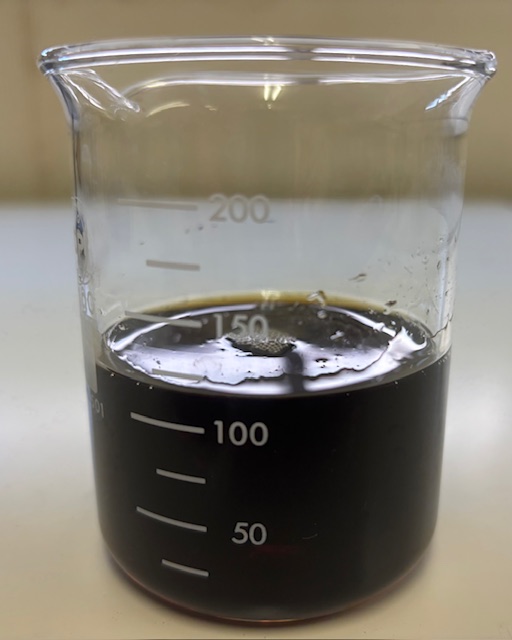

不純物の増加:スラッジ、金属粉、酸化物の混入

(2) 切削性能の低下

潤滑性の低下:摩擦係数が増加し、工具寿命が短くなる

冷却性能の低下:加工熱の上昇によりワークの寸法精度に影響

防錆性能の低下:加工後のワークや機械の腐食リスク

2. 寿命評価のための試験方法

(1) 定期的な分析

粘度測定(JIS K2283):粘度上昇は酸化・汚染の指標

酸価(TAN, JIS K2501):酸価上昇が著しい場合、交換を推奨 基準は3.0㎎KOHg以下

水分測定(カール・フィッシャー法, JIS K0113):許容値超過で交換

スラッジ含有量測定:遠心分離やろ過でスラッジの蓄積を評価

(2) 現場での簡易評価

色・臭いの変化:酸化・汚染の進行を判断

泡立ちの増加:異常な泡立ちは汚染のサイン

工具寿命・仕上げ面の悪化:切削性能の低下

3. 油性切削油の寿命延長策

定期ろ過・清浄化:異物・酸化物を除去

水分管理:湿度管理や機械内部の結露対策

酸化防止:適切な使用温度管理や添加剤の補充

補充方式の最適化:劣化した油剤の混入を避け、定期的な補充・入れ替え

まとめ

寿命評価は「物理・化学特性」+「加工性能」の2軸で判断

定期分析(粘度・酸価・水分・スラッジ)が重要

適切な管理とメンテナンスで寿命を延ばせる

運用環境によって最適な評価方法は異なるため、具体的な作業環境に応じた評価基準を設定すると良いでしょう。