硫黄系極圧剤の種類について

極圧剤(EP剤)は、高温・高荷重下で金属面と化学反応を起こし、せん断強度の小さい被膜(トライボフィルム)を形成して焼き付きを防止する添加剤であり、その中でも硫黄系極圧剤は最も古典的かつ汎用性の高いものです。塩素フリータイプの切削油がスタンダードになっている現在では硫黄系極圧剤がEP剤の中心となっています。

以下に主な種類と特徴をまとめます。

硫黄系極圧剤の主な分類と代表例及び作用温度領域

| タイプ | 内容成分 | 主な硫黄極圧添加剤 |

反応温度領域 |

| 硫化油脂系 | 脂肪油に硫黄を付加したもの | 硫化パーム油、硫化菜種油、硫化ラード | 約150~300 ℃ |

| 硫化エステル系 | 脂肪酸エステルに硫黄を付加 したもの | 硫化脂肪酸エステル | 約200~350 ℃ |

| サルファイド系 | ジチオカルバミン酸塩以外の多硫化物 | ジベンジルジサルファイド、アルキルポリサルファイド オレフィンポリサルファイド、ザンチックサルファイド |

約200~400 ℃ |

各硫黄系極圧剤の特徴と長短所

1. 硫化油脂系

特徴:天然油脂(パーム油・菜種油など)を硫黄付加した化合物。

長所:油性向上剤として効果も見込まれ、低温域から効果を発揮する。

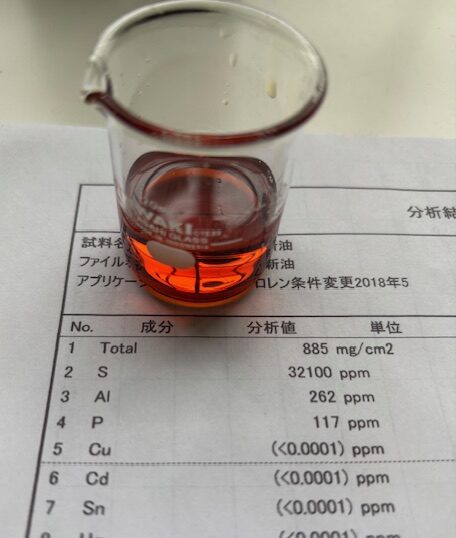

短所:色相がダークである。高温・高剪断下では分解しやすく、酸価上昇やスラッジ生成の原因となる場合がある。

2. 硫化エステル系

特徴:高級脂肪酸エステルやソルビタンエステルに硫黄を付加した化合物。

長所:油性向上剤として効果も見込まれる。油脂系に比べ熱酸化安定性が高く、より高温域での極圧性を発揮。

短所:硫化油脂より作用がややピーキーでコストがやや高い。

3. サルファイド系

特徴:ジベンジルジサルファイドなどの二硫化物や、アルキルポリサルファイド(APS)などの有機多硫化合物。

長所:色相がライトカラーである。硫黄含有量が多く幅広い温度域で強い極圧性を示し、極端な境界潤滑条件にも対応。

短所:反応が強いので不活性タイプでも加工現場では黄銅・銅合金を腐食のトラブルの可能性がある。作用も非常にピーキーなため新油の時は反応性は強いが新油の補給が少ないと効果の薄れていく速度が速い。

活性硫黄系と不活性硫黄系極圧剤の相違

活性硫黄系:低温(約150 ℃以下)で分解・反応を開始し、非常に強い極圧性を示す。銅・黄銅を腐食しやすいので、銅合金部品には注意が必要。

不活性硫黄系:高温(約250 ℃以上)まで安定で、自動車ギア油などで多用される。銅腐食性が抑えられており、汎用性が高い。

選定時のポイント

作動温度域:活性化温度を被潤滑面の最高温度と照らし合わせて選ぶ。

材料適合性:銅合金部品の有無に応じ、活性硫黄系/不活性硫黄系を使い分けることが重要であるが不活性タイプでも加工テストした方がベーターである。

油種との相性:基油や他の添加剤(亜鉛系、リン系、カルシウム系など)との相乗効果や混合相性やデメリットを考慮。

環境・安全性:硫黄系添加剤は腐食性やスラッジ生成リスクがあるため、廃油処理やメンテナンス性も確認する。

まとめ

硫黄系極圧剤は「硫化油脂系」「硫化エステル系」「サルファイド系」に大別され、それぞれ活性化温度帯や腐食特性、熱安定性が異なります。適切な種類を選ぶことで、摩擦面の焼き付き防止や耐荷重性向上を最適化できます。さらに、銅合金部品への適合性や他添加剤との組み合わせも重要な選定要素となります。