BTA加工における切削油の重要性

BTA加工における切削油の役割と重要性

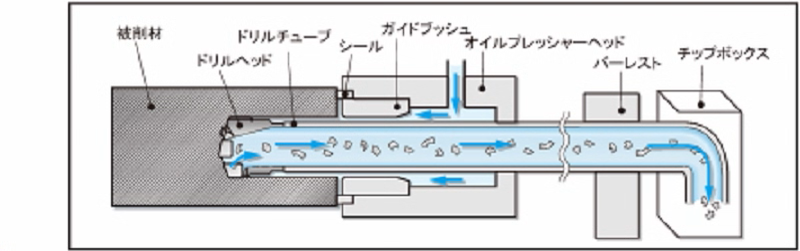

BTA加工についてBTA加工と呼ばれる深穴加工方法は高い油圧で大量の切削油を加工部位に強制的に送り、切屑を切削油 と一緒にドリルチューブ内を通って排出させるため、切屑が加工面に接触せず高品位な加工面が得られます。専用の加工機やワークに対するシーリングなどを用意することで高生産性・高精度な穴加工を行うことができる非常に優れた加工法です。

|

|

BTA加工における切削油剤の役割

切り屑の排出

高圧で大量の切削油を使用することにより、切刃部分で生成された切り屑をスムーズに後方へ排出し安定した加工状況を作り出す。

潤滑性

切刃やガイド部でおこる摩擦を潤滑膜によって減少させる働きをする。

潤滑膜は極圧添加剤の金属表面への化学反応によって形成される。

切刃部への効果 : 構成刃先の抑制

ガイド部への効果 : 摩耗と溶着の抑制

切削油の管理

深穴加工は切り屑が切削油と共に排出されるため、切り屑の熱も冷却してしまい切削時の発熱量を切削油がうけることになる。したがって、タンクにもどってくる油温は高く、タンク内の油温の上昇をまねく。

切削油は60℃を超えると酸化しやすく、酸化すると潤滑性が著しく劣化し切削に悪影響を与えるので、60℃以下に保つようにしなければならない。

BTA加工に推奨する切削油剤の特性

低粘度であること

BTA加工において速やかな切屑の排出は重要な要素です。低粘度な油剤が求められます。

低粘度でも油膜切れを起こさぬように15~20cstが最適です。

高潤滑であること

BTA加工は非常に過酷な加工法かつ高精度を求められる加工です。潤滑不足になると工具寿命の低下や欠損、加工精度が不安定になったり機械が負荷でストップしたりすることもあります。

高引火点であること

BTA加工は多量の油剤が必要になります。そのためタンク容量が大きくなり工場の保管数量に影響が大きくなります。従って高引火点の製品が求められます。