水溶性切削油の濃度測定について 2

前回のコラムで水溶性切削油の濃度管理の重要性と管理方法の概略を述べました。しかし実際の現場ではタンク内のクーラントを糖度計で測定するとかなり実際の濃度と乖離していきます。これは糖度計が水とそれ以外の物質を光を通した時の屈折率の差で測定するからです。水溶性切削油を使用していると機械の摺動面油や油圧作動油、主軸潤滑油などの設備油がクーラントタンク内に混入していきます。水溶性切削油を入替後直ぐでクーラントがまだ綺麗で混入油分や金属粉がない状態では境界線がはっきり見えますが、段々と見えずらくなりぼやけてきます。そして境界線自身も混入油分や汚れが加算されて表示されていきます。従って良くあるトラブルとしてタンク内の濃度を定期的に糖度計で測定しており糖度計濃度は規定内に入っているのに錆びの発生や腐敗の進行してしまったということが多々あります。これはタンク内の見た目の濃度は規定であるが実際は混入油分も一緒になっている濃度になっているのに本当の切削油原液の濃度は低い状態になっていたということです。タンク内のクーラントは規定にあるから大丈夫であり錆びが出たり臭気が発生してきたというのは切削油の性能が悪いせいだということになりがちですが濃度管理がうまくできていれば防げるケースも多いと考えています。

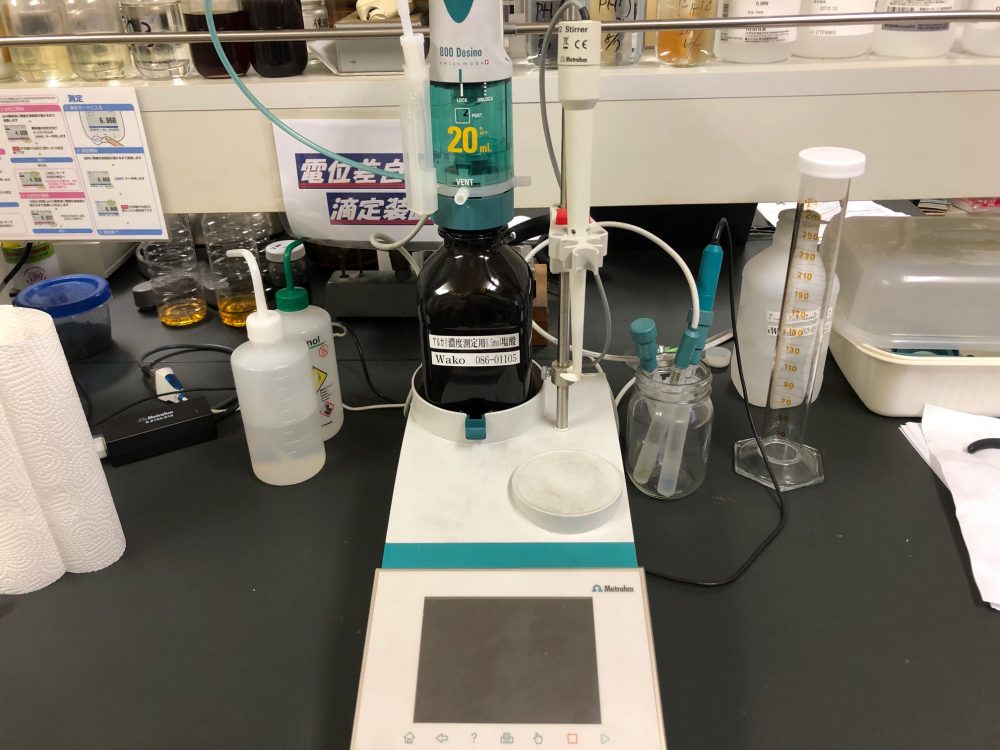

このようなことから水溶性切削油の濃度管理の手法としてタンク内のクーラントを糖度計での測定だけでは不完全であると考えています。現場ではなかなか難しいかと考えますがアルカリ濃度測定という手法で補完するのも一考です。これは水溶性切削油はアルカリ性であり原液にはそれぞれ規定のアルカリ値があります。使用液を酸で中和滴定しその滴定した酸の濃度を測定して規定のアルカリ値から濃度を換算する方法です。この手法であれば混入油分に左右されることなく測定出来ます。また糖度計から測定した濃度と中和滴定したアルカリ濃度の差は混入油分の濃度と推定されます。

しかし現場ではこの手法はなかなか取れないので毎回補給していく希釈水を水だけでなくオイルミキサーUXなどで規定濃度の半分程度の希釈水をタンクに補給していくことも良い方法と思います。この手法では省力化もできて常に原液は補給されるのでクーラントの劣化の少なくなりロングライフになり入替頻度は少なくなります。濃度があるからといって水だけ補給は切削油の劣化が進みトラブルの元になります。先ほど述べたようにタンク内の見た目の濃度は混入油分も一緒なった濃度です。水溶性切削油は使用していると経時変化で劣化も進み、添加剤も消耗し、また消耗速度も添加剤ごとに違いがあるので定期的に補給して濃度はゆるやかに上昇していくのが理想と考えます。

過去の関連コラム

水溶性切削油のエマルションタイプとシンセティックタイプの違いについて

アルカリ濃度測定用中和規定装置